为工业设备“治未病”开良方,ADI OtoSense智能电机传感器方案加速运维数智化转型

古语云“上医治未病,下医治已病”,近年来随着智能可穿戴设备的普及以及健康保健意识的增强,预防性健康管理越来越被公众所重视,“治未病”理念已深入人心。设备如人,传统运维是“反应式”的发现故障再进行处理,如今同样需要“治未病”的预测性维护(PdM),在故障发生前做出预警和判断,避免安全隐患,减少停机时间。

根据IOT Analytics数据显示,2021年全球预测性维护市场规模为69亿美元,2026年则有望达到282亿美元。“蓬勃发展之下,作为工业互联网部署落地的应用样板工程,预测性维护有望成为IIoT(工业物联网)杀手级应用之一,特别是传感器技术与人工智能算法的赋能,使其实用性大大增强,预测准确度也大幅提升,ADI智能电机传感器解决方案(Smart Motor Senor, SMS)便是典型的预测性维护产品设计。” ADI SMS产品线应用工程师霍斌博士近日在接受采访时表示。

为“治未病”开良方,如何精准“把脉”电机健康?

工业制造设备正变得更高效与智能,但设备本身的维护工作却仍存巨大挑战,国际自动化学会ISA曾有数据显示,全球制造商每年因设备故障停机遭受的损失高达6470亿美元。电机被誉为“工业之母”,是现代工业动力来源主要的核心之一,因此针对电机的预测性维护是行业的重要课题,也是包括ADI在内的诸多头部技术供应商聚焦的热点技术。要实现预测性维护的广泛落地,这需要解决准确预测与有效诊断两大核心问题,而高精度实时数据采集硬件方案、先进的设备数字化模型与诊断算法都是刚需,传感技术的进步以及人工智能技术的引入加快发展进程。

“基于状态的设备监测,特别是实现数据诊断或可预测算法,跟设备本身有很大关系,不同电机的失效模式,与模型的数据匹配方法完全不一样。”霍斌举例说,“在工业电机中,轴承损坏是使用过程中的常见故障,在检测此类故障时多采用振动和声音传感器,而转子、绕组等方面的故障则多通过电流变压器在电机供电时进行检测。”

因此,在“把脉”电机工作状态是否健康时,需要大量有效数据的支持,如压力、振动、噪声、温度等。根据现有的研究与产品开发经验,振动+温度检测的模式是能有效检测电机设备异常的高性价比方案,故障检测准确率也非常高,ADI推出的智能电机传感器解决方案便是专为三相鼠笼异步式电机设计,基于AI的高性能预测性维护平台。

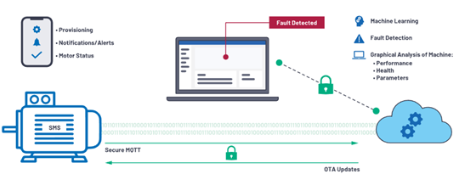

据霍斌介绍,仅需4颗可更换的1.5V AA锂电池供电,SMS器件内部集成了ADI高性能传感器、精密转换器和信号链,能捕获电机的振动、温度、速度和磁通量等各种参数,在早期就能检测出电机异常状况,并通过Wi-Fi连接将这些数据安全地发送到后端云进行处理。云上运行并集成到Web应用中的人工智能引擎分析数据并监控电机的运行状况,使客户可以在手机移动应用程序或PC端网络仪表板上实现7x24小时电机状况监控。霍斌强调说:“SMS结合了ADI软件、硬件和电机领域的专业知识,为电机的预测性维护创建一种安全的可扩展产品,其设置安装简便、随时随地无需联线和停机,适用于室内外各种严酷的工业环境。”

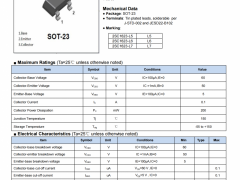

电机的端到端预测性维护解决方案示意图

从传感器到云端AI,ADI打造高性能预测性维护方案标杆

ADI智能电机传感器解决方案主要由固定于电机散热片上的数据采集及通讯硬件、基于云端的软件与算法以及客户端的应用程序构成,通过与Android或iOS移动应用一起使用,可轻松设置传感器,提供对部署数据的可见性,其突出优势除了能对电机的开关机次数、运行时间、转速、电流、输出力矩/功率等运行状态进行实时监测外,还能诊断出行业最多的9种电机异常,让设备运维变得更智能更方便。

ADI SMS解决方案能够检测以下9个常见问题如下:

(1)供电异常:三相电源故障(三相电流不平衡),或者三相电缺相。

(2)定子异常:电机单相内部短路,线圈之间出现绝缘问题,增加电流并产生三相不平衡。

(3)转子异常:转子损坏,转子材料结构上缺陷。

(4)机轴不平衡:质量分布不均,导致负载偏离旋转中心;转子弯曲。

(5)定转子对称:动态时可能是由于轴弯曲引起转子与定子之间的间隙变化;不正确的安装轴承,导致电机内部出现对中问题,引起转子与定子之间的间隙变化。

(6)轴承异常:机械应力或者污染会导致轴承中出现细小裂纹或者缺陷,从而产生振动问题。

(7)轴心偏移:当两个旋转轴(电机和负载)未对齐、外部未对中时,导致电机轴心偏移。

(8)散热异常:适用于使用外部风扇冷却的电机,可以确定风扇连接到轴或外部连接到电机的问题。

(9)固定异常:当电机底座或与电机底座的连接不牢固时,就会出现结构松动,这种不良连接会导致过度振动。

“我们对故障的严重程度也进行了定义,即设备健康指数是从0到10的区间参数,包含正常工作、故障警告、严重故障状态三类范围,针对不同的严重程度给客户提示准确的改善措施。”霍斌举例说明,“针对轴承异常,SMS系统会根据电机不同的震动特性,判断是由机械磨损还是缺少润滑油等引起的,再反馈客户需要更换轴承或添加润滑油等相应的改善措施,使客户对设备的维护和备件需求有更准确的预见性。”

解决方案的高性能表现离不开软硬件产品的赋能,SMS的硬件部分嵌入了5个传感器,包括两个振动传感器ADXL1002、两个温度传感器ADT7420以及ADI定制的磁传感器——ADXL1002具有超低噪声,支持高宽带运行,在相位响应、耐冲击性和恢复性上具有卓越性能;两个温度传感器分别用于检测环境与电机表面的温度差异;ADI定制的磁传感器则通过检测电机转子转动产生的磁场场强,能间接计算出电机的部分电流信号。“电机的振动与温度检测可能相对而言比较常规,但加上ADI特色的磁传感器后,便把机械信号、温度信号与电信号等合为一体,实现了多传感器的数据融合。”霍斌表示这是SMS方案颇具特色的一点,而传感器采集的数据通过无线方式传输至云端是SMS的另一大优势,有效避免了布局有线网络的局限性,能在工业现场快速灵活的安装部署。

另一方面,SMS作为可预测设备维护系统,能为客户提供的最大好处是可靠的状态数据监测并反馈基于诊断结果的维护建议,而这主要得益于监测电机运行状况与SMS云端AI引擎数据分析的准确性。提及此霍斌自信说到:“我们的算法工程师本身便是电机专家,因此他们对电机的系统结构、驱动原理及电机故障的外在表现都有深刻的理解,此外在算法开发时,ADI实验室也针对不同型号不同功率的电机进行了大量测试,丰富的数据积累也是支撑云端AI平台故障诊断有效性的重要保障。”

事实上,强大的AI算法优势远不止于此,例如霍斌还谈到竞争对手类似方案在部署时,通常需要根据现场工程师的经验与测试,手动设置电机相关阀值,运行过程中如果负荷发生变化等,阀值还要进行人工修改,造成诸多不便的同时对相关人员的水平要求也非常高,而ADI SMS解决方案则能充分利用AI算法,安装时无需手动设置阀值而是由系统自动计算并能根据设备工作条件的变化动态调整,降低操作人员门槛。

洞悉行业精准“病理”,加速多模式场景应用生态圈落地

众所周知,由于结构简单、易于维修、使用寿命长,三相鼠笼式异步式电机是应用最为广泛的电机之一,而针对该类电机预测性维护开发的ADI SMS解决方案同样因安装便捷、诊断准确等优势,在全球范围内的工业连续性生产以及与民生相关的公共基础设施领域批量部署,如生产线传送带驱动、水站水泵驱动、车间通风扇驱动、压缩机驱动、液压油控制泵或闭路制冷泵驱动等。

据此霍斌指出尽管ADI利用在电机方面的深厚知识已创建最优的电机初始模型,但不同应用场景下每台电机的运行环境与维护操作都是不可一概而论的。在电机上安装传感器模块后,SMS会为所连接的电机创建独特的数字孪生,将该电机的实际数据与完全相同工况下运行的数字孪生进行比较,如果存在显著差异,SMS系统还会分析这种差异以确定造成不一致的可能原因。霍斌表示这同样是ADI SMS方案的独特优势,无论应用于何种行业,SMS系统在安装部署后通过一周左右的时间自主学习,都可以适应设备的运行环境,进而进行准确的状态监测。

在实际部署时,霍斌也提到不同行业、不同类型的客户亦有不同诉求。例如部分客户会设计自己的预测性维护产品,ADI可提供门类齐全的芯片级别产品支持,除了MEMS加速度计之外还包括了ADC/DAC、放大器、数字隔离器、电源管理器件等高性能器件,能为客户实现系统的差异化设计带去价值。

而针对另一些客户,设备状态监测可能只是其系统方案的功能之一,例如会与资产管理、生产运维、效率分析等模块整合于更大的软硬件框架之下。ADI SMS可充当独立的功能模块,因为其有标准的浏览模式与开发者模式供客户自由选择,开发者模式下允许通过调用API接口的方式获取各类数据,包括电机的原始采样值,以支持客户做二次开发与系统集成等。霍斌举例道:“联桥网云是一家为传统产业链旋转设备提供实时监测的系统集成商,在其旋转无忧™分布式应用云平台中便集成了ADI SMS解决方案,结合联桥网云专家系统形成互补,在设备监测、机构人员管理、故障远程诊断等场景下,为水务行业客户提供平台和专家服务。”

工业领域电机存量市场数量巨大,未来随着产线智能化升级持续推进,预测性维护的价值将进一步得到重视和发挥。“ADI长期深耕设备状态监测与智能运维,如今推出高性能硬件、人工智能算法与软件以及模块化应用为一体的智能电机传感器SMS解决方案,能有效助力客户实现运维的降本增效。”霍斌总结并展望道,“ADI致力成为合作伙伴的可靠盟友,也希望与更多合作伙伴携手促进工业自动化的可持续性发展,让传统制造业迸发数字化新动能。”。